- Главная

- Публикации

Статья: Сравнение характеристик малогабаритных твердомеров

УДК620.178

Струтынский А.В., Худяков С.А.

Сравнение характеристик малогабаритных твердомеров

В практике судоремонта нередко возникает необходимость измерения твердости рабочих поверхностей деталей. Зачастую применение классических методов – Бринелля [1], Роквелла [2], Виккерса [3] оказывается невозможным, либо неоправданно трудоемким и непроизводительным. К таким случаям можно отнести контроль твердости крупногабаритных деталей, измерение без полной разборки узлов и в труднодоступных местах. Эти задачи могут быть решены при помощи малогабаритных твердомеров. Применение этих приборов имеет ряд особенностей и ограничений, которые необходимо учитывать. В таких приборах используется метод ультразвукового контактного импеданса (UCI - Ultrasonic Contact Impedance) и метод упругого отскока (динамический). Рассмотрим каждый из них с учетом преимуществ и недостатков.

1. Метод ультразвукового контактного импеданса

Суть метода заключается в следующем: при калиброванной нагрузке алмазная пирамидка, закрепленная на металлическом стержне, колеблющемся на резонансной частоте, внедряется в материал изделия. Частота колебаний стержня пропорциональна площади отпечатка на объекте контроля, то есть твердости материала. Метод несколько напоминает метод Виккерса [3], только площадь отпечатка оценивается без снятия нагрузки, то есть, совместно с упругой составляющей деформации. Поскольку фиксация датчика на объекте осуществляется рукой, величина рабочей нагрузки небольшая – около 10Н. При такой нагрузке и, соответственно, таком размере отпечатка метод занимает промежуточное положение между методом Виккерса [3] и методом микротвердости [4] по локальности воздействия на объект. Метод позволяет измерять твердость при любом пространственном положении датчика.

2. Метод упругого отскока

Методом упругого отскока определяется значение твердости HL по Либу (в некоторых переводах - Лейбу). Эта величина, введенная в практику измерений в 1978 г., является частным величины скорости отскока ударника к величине скорости удара, умноженным на 1000. В более твердых материалах возникает большая скорость отскока, чем в тех, у которых твердость меньше. Применительно к определенной группе материалов (например, сталь, алюминий и др.), значение HL совпадает со значением твердости, поэтому оно непосредственно и используется.

В ходе проведения испытания ударник с наконечником из твердого сплава приводится в действие пружиной, ударяется о поверхность и отскакивает. Скорости удара и отскока измеряются следующим образом: постоянный магнит, встроенный в тело ударника, проходит через катушку и в процессе своего поступательного и возвратного движения создает электрический ток. Величины возникающих при этом токов пропорциональны скоростям удара и отскока; результаты обрабатываются и представляются на дисплее индикаторного блока в виде значения твердости.

Для наиболее часто встречающихся материалов разработаны специальные кривые, позволяющие сравнивать полученные значения со стандартными статистическими (по Бринеллю, Роквеллу) и переводить их в эти системы. Метод напоминает метод Шора, только определяется не высота отскока ударника, а отношение величины скорости отскока ударника к величине скорости удара. С использованием поправок, метод позволяет измерять твердость при любом пространственном положении датчика (в отличие от метода Шора).

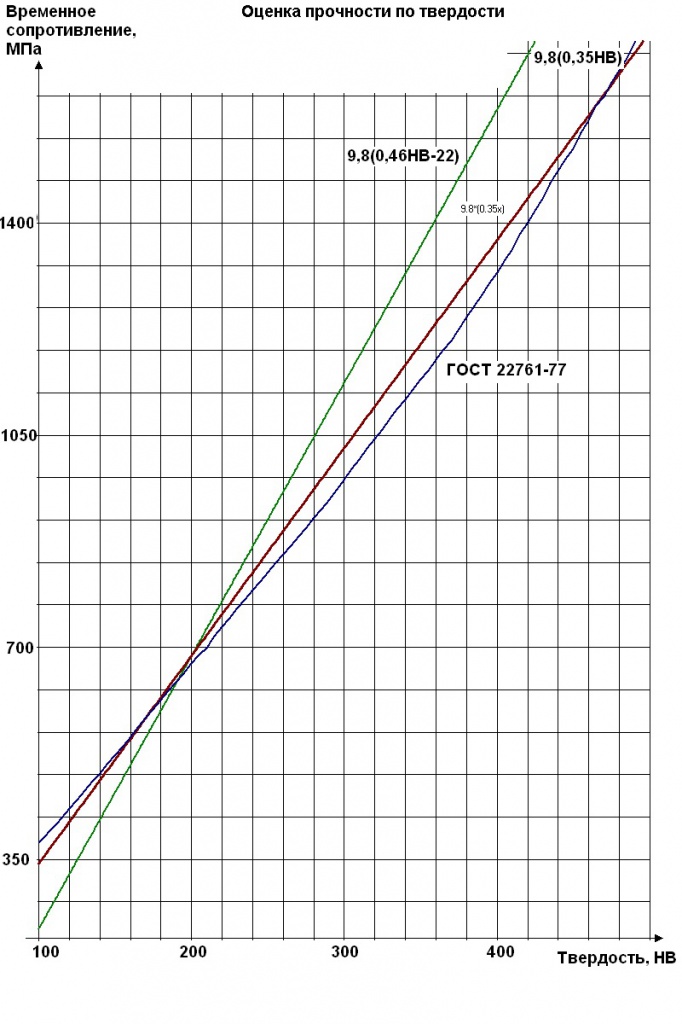

Следует понимать, что сопоставление величины твердости, приведенное, например, в [5], измеренной различными методами и даже одним методом, но с разными параметрами (величина, продолжительность и скорость нагружения, форма, размеры и материал индентора) не является строгим, точным и универсальным. Еще менее точной является оценка прочности сталей (временного сопротивления) по величине твердости. При подобном сопоставлении кроме [6], использующего пересчет по эмпирическому соотношению, близкому к σв = 9,8·0,35·НВ (МПа) [7], используются и другие зависимости. Например, используемая в теплоэнергетике формула σв = 9,8·(0,46·НВ – 22) лучше подходит для низкоуглеродистых сталей с твердостью до 200 НВ (см. рис.1).

Эти формулы не единственные и не претендуют на универсальность и точность. В случае измерения твердости переносным прибором происходит двойное сопоставление. Сначала динамическая твердость пересчитывается в НВ, затем во временное сопротивление. При таком "пересчете" перемножаются и коэффициенты корреляции, которые и так существенно меньше 1. Оценка пластических характеристик по твердости (относительного удлинения и сужения, ударной вязкости) обычно не проводится, так как между этими величинами нет корреляционной связи.

2.1. Сравнение основных характеристик датчиков малогабаритных твердомеров

Основные характеристики твердомеров определяют, прежде всего, характеристики датчиков. Наличие развитых сервисных функций только повышает удобство пользования прибором, что немаловажно при большом объеме измерений.

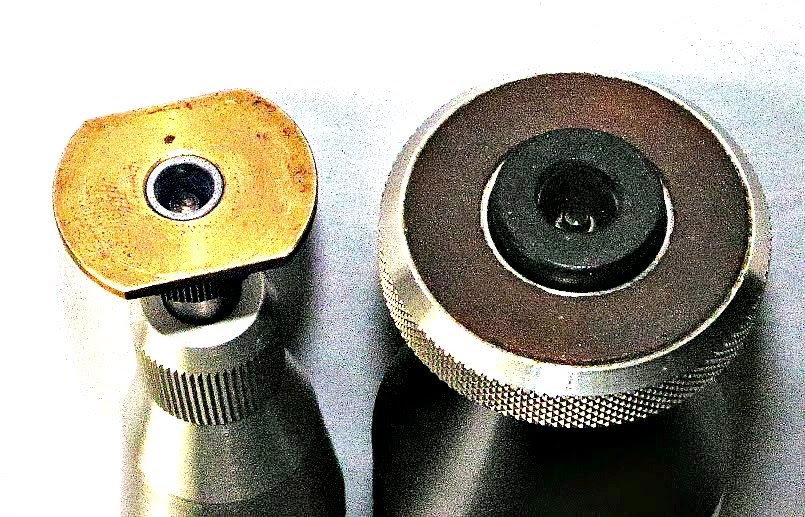

Для сравнения были выбраны датчики отечественных динамических твердомеров МЕТ-УД, ТЭМП-3 и ТДМ-2. Ультразвуковой датчик твердомера МЕТ-УД сравнивался с датчиком твердомера MICRODUR фирмы Крауткремер (рис.2).

Рис. 1 Сопоставление твердости и прочности по разным методикам.

Сравнение датчика МЕТ с датчиком к прибору MICRODUR производства КРАУТКРЕМЕР не в пользу МЕТ. В датчике "MICRODUR" применен электрический привод нагружения, обеспечивающий стабильную скорость и время нагружения и значительно уменьшающий случайную составляющую погрешности измерения, в том числе, субъективный человеческий фактор. Датчик МЕТ-УД упрощенный. Такое упрощение требует от оператора хороших навыков, тщательности и аккуратности и приводит к повышенной случайной погрешности измерения.

а) МЕТ-УД; б) MICRODUR

Рис.2. Внешний вид ультразвуковых датчиков.

а) МЕТ-УД; б) MICRODUR

Рис.3. Поверхность базирования ультразвуковых датчиков.

Поверхность базирования датчика MICRODUR выполнена с эластичным нескользящим кольцом, обеспечивающим лучшую фиксацию датчика на объекте (рис.3).

Оба датчика оставляют отпечатки примерно одинакового размера (около 0,1 мм на стали с твердостью 150 НВ), то есть, имеют примерно одинаковые рабочие нагрузки.

В названии немецкого прибора присутствует слово "микро", напоминающее, что нагрузка и размер отпечатка приближаются к способу микротвердости [4], значительно ограничивая область применения "вслепую", без оценки микроструктуры и точности позиционирования на объекте. Производитель МЕТ-УД ограничивает только измерение твердости чугуна и, в качестве преимущества метода, указывает возможность использования этого датчика (метода) для тонкостенных конструкций (в том числе трубопроводов). Для термически упрочненных объектов с априори мелкозернистой, однородной микроструктурой (мартенсит, бейнит) проблем не предвидится, а даже для феррито-перлитной структуры возможны ограничения применения. Рассмотрим углеродистую сталь (0,1-0,2 % углерода характерно для сварных конструкций). По правилам (законам) Н. С. Курнакова известно, что твердость феррита составляет около 100 НВ, перлита -200НВ. Твердость феррито-перлитной структуры линейно увеличивается от 100 до 200НВ пропорционально доле перлита в микроструктуре. При заявленной погрешности ± 10НВ необходимо иметь чувствительность не менее 5 НВ, что соответствует 5 % изменению доли перлитной составляющей. То есть, минимальное количество зерен в отпечатке (при равномерном распределении структурных составляющих и одинаковой деформации под воздействием индентора) – 20. Учитывая пирамидальную форму отпечатка и, соответственно, неоднородность деформации на площади отпечатка, удвоим это число (а можно и утроить). Как указывалось выше, размер отпечатка - 0,1 мм на стали с твердостью 150НВ, то есть, площадь – 0,01 мм2, это соответствует 4000 зерен на мм2. В [8], таблица 1, среднему значению 4096 зерен на мм2 соответствует зерно №9. То есть, метод с заявленной погрешностью работает на конструкционной стали с зерном более мелким, чем №9 (№10–14). Зерно № 7 – 8 – не редкость в стальном прокате, еще хуже может быть ситуация с поковками и отливками, где и размер зерна и неоднородность структуры значительно выше. На лицо явное недокументированное ограничение применимости метода.

2.2. Сравнение динамических датчиков

Российские производители не приводят основных характеристик датчиков, поэтому необходимо снять их самостоятельно. Для этого надо измерить диаметры шариков, массы ударников и их среднюю скорость. Для приближенного определения средней скорости необходимо записать электрические сигналы датчиков и проанализировать их.

2.2.1 Сравнение диаметров шариков

Различие диаметров шариков представлено на рис. 4

МЕТ, ТЭМП ТДМ

Рис. 4. Сравнение диаметров шариков

Отношение диаметров шариков составляет

DМЕТ, ТЭМП/DТДМ ≈ 0,67.

Диаметры шариков датчиков твердомеров МЕТ-УД и ТЭМП-3 составляют 2,0 мм, твердомера ТДМ-2 – 3,0 мм.

2.2.2. Сигналы датчиков

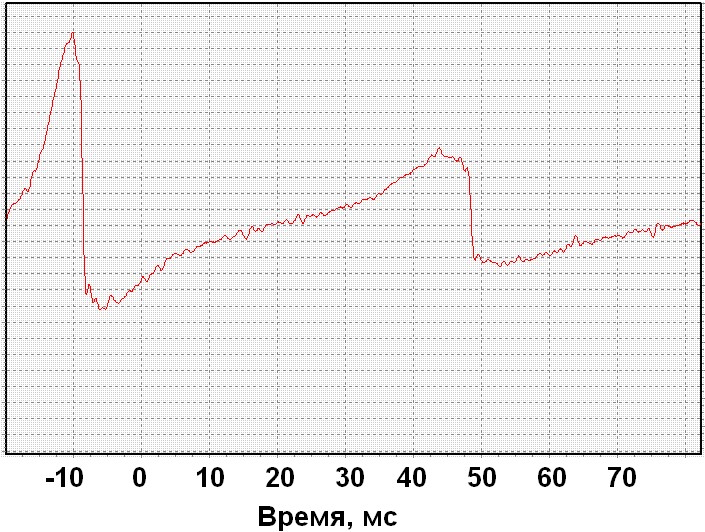

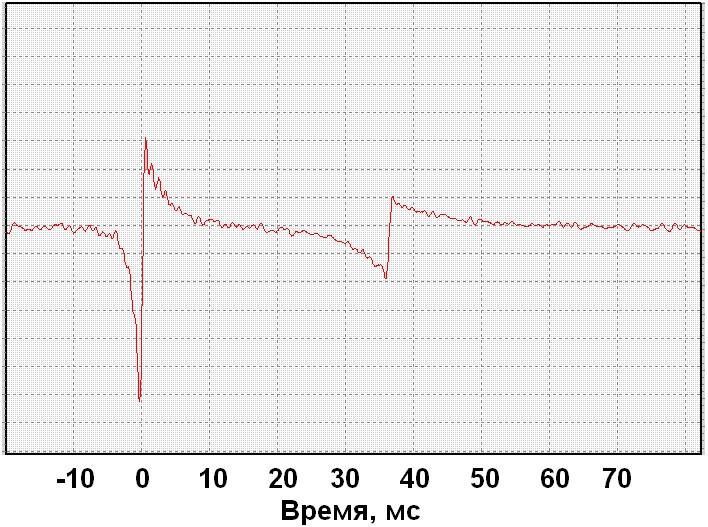

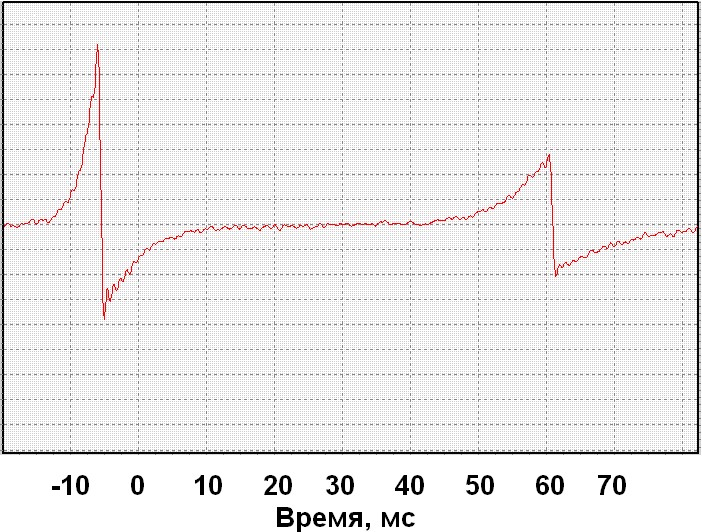

Сигналы датчиков снимались при помощи компьютерного осциллографа. Датчики устанавливались на массивную стальную плиту твердостью 150 НВ.

Осциллограммы представлены на рис. 5-7.

Интервал времени между импульсами – τ = 58 мс

Рис. 5. Сигнал датчика твердомера МЕТ-УД.

Интервал времени между импульсами – τ = 37 мс

Рис. 6. Сигнал датчика твердомера ТДМ-2.

Интервал времени между импульсами – τ = 69 мс

Рис. 7. Сигнал датчика твердомера ТЭМП-3.

Сглаженный пик импульса отскока датчика МЕТ может вызывать дополнительную нестабильность показаний. Разная полярность и амплитуда – конструктивная особенность, учитываемая электронными блоками твердомеров.

2.2.3. Сравнение энергии удара (упрощенно)

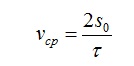

Анализ сигналов позволяет определить время пролета ударника от середины катушки до поверхности объекта контроля и отскока до середины катушки. Приняв, что положение середины катушки соответствует свободному ходу ударника, среднюю скорость ударника определим по формуле:

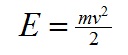

Энергию удара можно определить по формуле для кинетической энергии

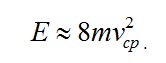

Скорость в момент удара v максимальна и составляет с учетом расходования энергии на пластическую деформацию около 4·vср то есть,

.

.

Такое упрощение не позволяет точно рассчитать энергию удара, но, с учетом того, что измерения проводились на одном образце, отношение энергий различных датчиков определяется корректно.

Результаты измерений и расчетов приведены в таблице 1.

Таблица 1. Основные характеристики датчиков твердомеров

|

Марка твердо-мера |

Диаметр шарика, D, мм |

Масса ударника, m, г |

Полный ход ударника, S, мм |

Свобод-ный ход ударника, S0, мм |

Время между импуль-сами τ, мс |

Средняя скорость ударника, v, м/с |

Энергия удара, E, мДж |

|

МЕТ-УД |

2,0 |

7,0 |

20 |

8 |

58 |

0,28 |

4,4

|

|

ТЭМП-3 |

2,0 |

8,2 |

30 |

15 |

69 |

0,43 |

12,1 |

|

ТДМ-2 |

3,0 |

5,5 |

30 |

12 |

37 |

0,69 |

20,9

|

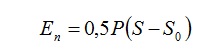

Энергию удара можно также оценить по характеристикам пружин:

Потенциальная энергия ударника составляет:

![]()

Полная энергия:

![]()

где α – угол между осью датчика и нормалью к поверхности Земли.

Отношение Еу/Еп определяет величину поправки на изменение пространственного положения датчика.

Результаты измерений и расчетов приведены в таблице 2.

Таблица 2. Основные характеристики пружин датчиков твердомеров

|

Марка твердомера |

Усилие взведенной пружины Р, Н |

Полный ход ударника, S, мм |

Свободный ход ударника, S0, мм |

Потенц. энергия пружины, Eп, мДж |

|

Потенц. энергия ударника, Eу, мДж |

Eу,/ Eп |

|

МЕТ-УД |

1,7 |

20 |

8 |

10,2

|

6,07

|

1.40 |

0,137 |

|

ТЭМП-3 |

3,1 |

30 |

15 |

23,25

|

7,45

|

2,46 |

0,105 |

|

ТДМ-2 |

4,5 |

30 |

12 |

40,5 |

5,59 |

1,65 |

0,041 |

Как видно из приведенных результатов, энергия удара датчиков твердомеров отличается более чем в 4 раза, причем производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод. Если обратиться к [1], то обнаружится что результаты измерений твердости по Бринеллю при различных условиях испытаний записываются с соответствующими дополнениями (диаметр шарика, нагрузка, время). Те же данные приводятся и на мерах твердости, а в этом косвенном методе такие большие вольности, которые могут привести к различным результатам измерений на реальных объектах при одинаковых показаниях на мерах твердости.

2.2.4. Анализ граничных условий применимости

Понятно, что датчики с различной энергией удара должны иметь разные, обоснованные границы применимости. Паспортные границы применимости приведены в табл. 3

Таблица 3

Паспортные границы применимости твердомеров

|

Марка твердомера |

Шероховатость поверхности, Ra, мкм |

Минимальный радиус кривизны, мм |

Минимальная масса объекта контроля, кг |

Минимальная толщина объекта контроля, мм |

Поправка на положение датчика |

|

МЕТ-УД |

3,2 |

10 |

3,0 |

12 |

нет |

|

ТЭМП-3 |

2,5 |

15 |

1,5 |

6 |

есть |

|

ТДМ-2 |

2,5 |

15 |

3,0 |

10 |

есть |

Логично предположить, что датчик с минимальной энергией удара (МЕТ-УД) должен иметь меньшие пределы по минимальной массе и толщине объекта контроля. Возможно, искусственное увеличение этих границ является маркетинговым ходом, цель которого – привлечение внимания к универсальному твердомеру, использующему два метода измерения твердости. Отсутствие поправки на пространственное положение датчика вызывает недоумение, так как влияние изменения пространственного положения для этого датчика максимально. Шероховатость поверхности Ra 3,2 мкм также не объяснима: при измерении твердости по Бринеллю [1] при значительно больших нагрузках требует подготовки поверхности с шероховатостью не более Ra 2,5 мкм. Чувствительность к наклепу при подготовке поверхности у датчика МЕТ-УД самая высокая, что необходимо учитывать при работе с этим прибором.

Выводы

1. Малогабаритные твердомеры, удобные и незаменимые при решении ряда задач измерения твердости, имеют ряд недокументированных ограничений и особенностей применения.

2. Энергия удара датчиков трех отечественных динамических твердомеров отличается более чем в 4 раза, причем, производители твердомеров не приводят этой характеристики в паспортах и технических описаниях приборов. Это, вероятно, следствие отсутствия стандарта на метод.

3. Динамические датчики с высокой энергией удара (ТДМ-2) имеют некоторое преимущество при контроле конструкционных сталей и сварных соединений. Применение датчиков с низкой энергией удара целесообразно для более тонкостенных и легких объектов, тонких слоев, либо когда нежелательны большие отпечатки на объекте. В других случаях применение датчиков с низкой энергией удара может привести к необходимости увеличения числа замеров для усреднения результатов и излишней чувствительности к наклепу поверхностного слоя, возможному при подготовке поверхности и к изменению пространственного положения.

4. При обнаружении нехарактерных значений твердости отдельных точек необходимо проводить дополнительные измерения вблизи (3… 5 мм) от выпавшей точки, так как причиной может быть не только промах при измерении, но и неоднородности объекта контроля.

5. Диаметр отпечатка от динамических датчиков на стали с твердостью 150 НВ составляет около 0,50 мм для твердомера МЕТ-УД и 0,82 мм для ТДМ-2. Учитывая малую площадь контакта с объектом, при значительной структурной и химической неоднородности объектов контроля (поковки, отливки), превышающей или сравнимой с размером отпечатка, необходимо использовать приборы с большим диаметром шарика и, соответственно, большей энергией удара. Более простое и эффективное решение при единичных измерениях – использование метода Польди [9].

6. Существует диапазон толщины и микроструктуры, в котором использование датчиков с рассмотренными параметрами не обеспечивает корректного подхода к измерению твердости: конструкция имеет недостаточную жесткость для применения динамического датчика, а малая нагрузка импедансного датчика определяет излишнюю локальность зоны воздействия.

7. Для широкого спектра задач контроля твердости целесообразно иметь малогабаритный твердомер не только поддерживающий импедансный и динамический методы. Желательно еще иметь набор датчиков с разными характеристиками – энергией удара и диаметром шарика для динамического датчика и рабочей нагрузкой для импедансного датчика.

8. В случае возникновения разногласий при измерении твердости малогабаритными твердомерами, необходимо сравнивать характеристики датчиков, а в качестве арбитражных методов использовать классические методы измерения твердости.

Литература

1. ГОСТ 9012 – 59 Металлы и сплавы. Методы определения твердости по Бринеллю.

2. ГОСТ 9013 – 59 Металлы и сплавы. Методы определения твердости по Роквеллу.

3. ГОСТ 2999 – 75 Металлы и сплавы. Методы определения твердости по Виккерсу.

4. ГОСТ 4950 – 76 Измерение микротвердости вдавливанием алмазных наконечников.

5. ОСТ5. 9287 – 78 Детали стальные изделий судового машиностроения и приборостроения, термически обработанные. Технические требования, правила приемки и методы испытаний.

6. ГОСТ 22761 – 77 Металлы и сплавы. Методы определения твердости по Бринеллю переносными твердомерами статического действия.

7. Испытание материалов. Справочник под ред. Х. Блюменауэра пер. с нем. 1979., 448 с. М. «Металлургия»

8. ГОСТ 5639 – 82 Стали и сплавы. Метод выявления и определения величины зерна.

9. ГОСТ18661 – 73 Сталь. Измерение твердости методом ударного отпечатка.

10. В. С. Золотаревский. Механические свойства металлов. 1983., 350 с. М. «Металлургия»

Аннотация

Малогабаритные твердомеры, удобные и незаменимые при решении ряда задач измерения твердости, имеют ряд недокументированных ограничений и особенностей применения. Выполнен анализ точности измерений твердомеров различных марок по сравнению кинетической энергии удара каждого из них. Даны рекомендации по использованию рассматриваемых твердомеров при дефектоскопии судовой техники.

Помощь в выборе

В нашем каталоге вы найдете сотни приборов различных производителей. Чтобы облегчить выбор, мы подготовили для вас советы по подбору оборудования и обзоры изделий.

На рынке измерительной техники с 2007 года

Офис, склад и мастерская в Москве, 20+ дилеров в России, Беларуси и Украине

Производственные подразделения в России, Беларуси, Украине, Казахстане и Китае

Широкий ассортимент

Юр.лица - безналичным платежом по счёту с выдачей счёт-фактуры и накладной. Также юр.лица и физ.лица могут самостоятельно выписать счёт на сайте - оплатить можно безналичным платёжом, либо по банковской карте на сайте или в офисе компании.

Бесплатная доставка по России, Беларуси, Казахстану, Киргизии и Армении для заказов на сумму более 50.000р. Доставка в Украину, Узбекистан и др. страны платная, либо самовывоз из нашего офиса.

Частые вопросы

Спрашиваете? Отвечаем!

Да, всё без обмана, по умолчанию НДС не облагается. Если желаете счёт с НДС - укажите это в заявке.

Подробнее

Да, всегда в наличии на складе. Исключение: некоторые товары зарубежных производителей поставляются на заказ за 14-30 дней. С февраля 2022г срок поставки увеличился из-за санкций в отношении РФ или поставка некторых моделей невозможна - уточняйте у менеджеров, ситуация параллельного импорта постоянно меняется.

Отгрузка в день поступления оплаты (если не требуется поверка изделия). Из Москвы до Владивостока идёт 3-4 рабочих дня, в другие регионы быстрее. Для заказов суммой более 50 000 р. отправка бесплатно, возможен самовывоз.

ПодробнееТвёрдость

общепринятое свойство, и каждый проходящий перед моими окнами считает, что знает о твёрдости не меньше чем я

Немецкий физик, его именем с 1933г. называется международная единица измерения частоты Герц